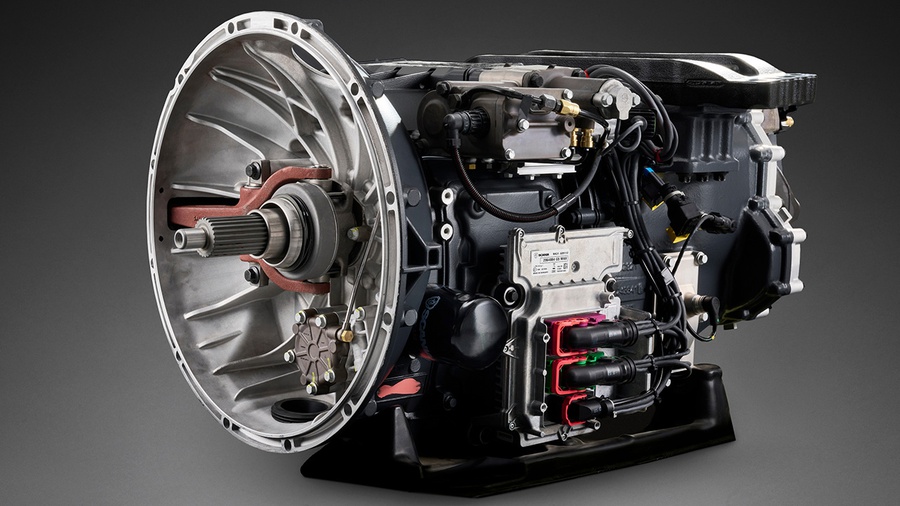

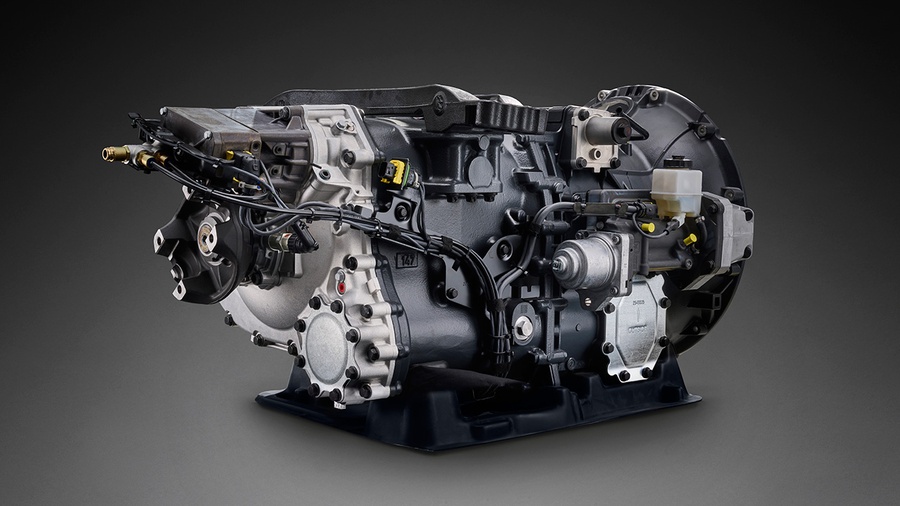

De gereviseerde versnellingsbak die in dit proces werd gebruikt, onderging rigoureuze tests, gecontroleerd door een kwaliteits- en functietestbank die ongeveer 100 parameters controleert. De versnellingsbak voldeed aan alle kwaliteits- en prestatienormen en was 'zo goed als nieuw'. Dit proces verbruikte ongeveer 50% minder materiaal en produceerde 45% minder koolstofemissies in vergelijking met de productie van volledig nieuwe tandwielkasten.

Dit initiatief maakt deel uit van het iReGear-project, een samenwerking met het Koninklijk Instituut voor Technologie KTH en Scandinavian Transmission Service AB, gefinancierd door Vinnova, het Zweedse innovatieagentschap.

Momenteel dient revisie binnen de Europese automobielsector voornamelijk voor de productie van reserveonderdelen voor de vervangingsmarkt en vertegenwoordigt het slechts 1,1% van de totale nieuwe productie. Deze methode wordt echter steeds meer gezien als cruciaal voor het behalen van klimaatdoelstellingen en het bevorderen van een circulaire economie door het verminderen van grondstoffenschaarste.

Deze succesvolle integratie geeft aan dat de integratie van gereviseerde onderdelen direct in de productielijnen voor nieuwe voertuigen haalbaar is. Deze stap zou de praktijken in de industrie aanzienlijk kunnen veranderen in de richting van duurzamere activiteiten zonder dat dit ten koste gaat van de kwaliteit.

"Dit onderzoek levert het eerste bewijs ter ondersteuning van de stelling dat het haalbaar is om toekomstige productieorganisaties voor te stellen die fabricage- en revisieactiviteiten naadloos integreren om Circulaire Productiesystemen te ontwikkelen die minder grondstoffen verbruiken, minder emissies produceren en minder kosten zonder afbreuk te doen aan kwaliteit en prestaties", zegt Farazee Asif, assistent-professor aan de KTH.

Bron: Scania