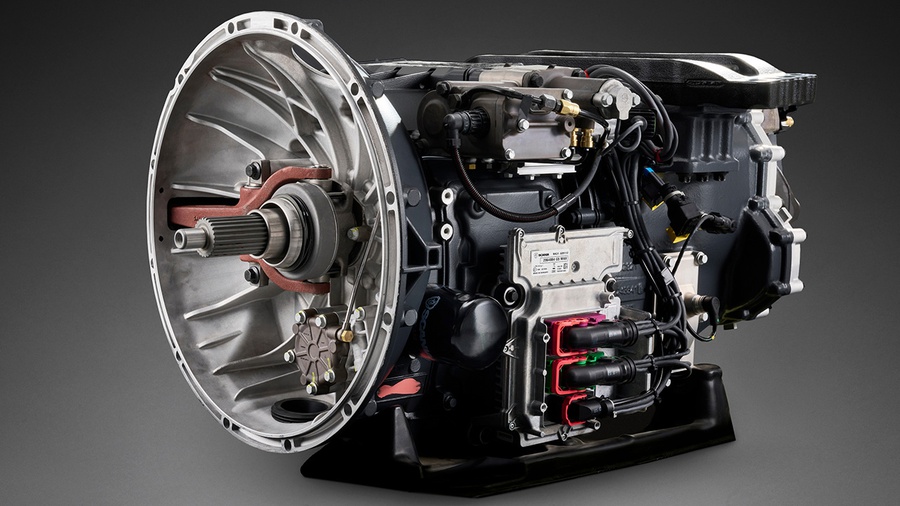

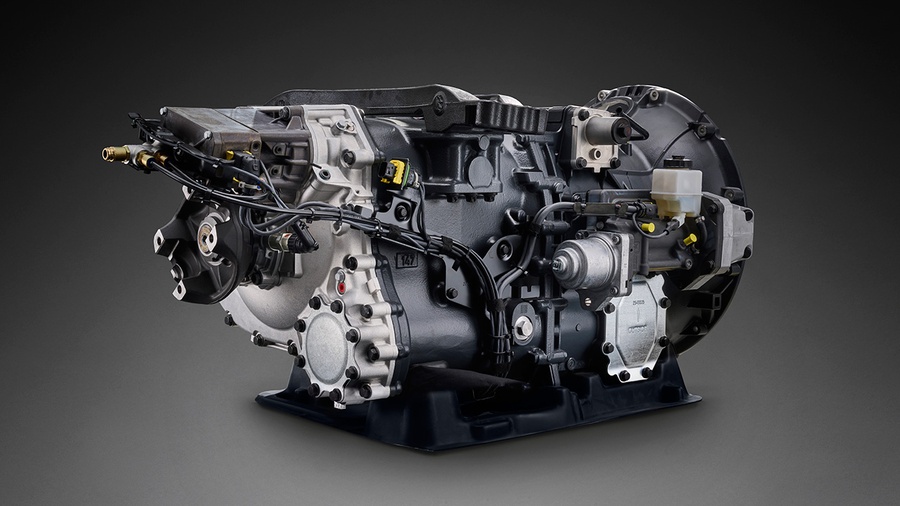

Das in diesem Prozess verwendete überholte Getriebe wurde strengen Tests unterzogen, die von einem Qualitäts- und Funktionsprüfstand überwacht wurden, der etwa 100 Parameter prüft. Es erfüllte erfolgreich alle Qualitäts- und Leistungsstandards und wurde als "so gut wie neu" bestätigt. Dieses Verfahren verbraucht etwa 50 % weniger Material und verursacht 45 % weniger Kohlendioxidemissionen als die Herstellung eines völlig neuen Getriebes.

Diese Initiative ist Teil des iReGear-Projekts, einer Zusammenarbeit mit der Königlichen Technischen Hochschule (KTH) und Scandinavian Transmission Service AB, die von der schwedischen Innovationsagentur Vinnova finanziert wird.

Derzeit dient die Wiederaufarbeitung im europäischen Automobilsektor hauptsächlich der Herstellung von Ersatzteilen für den Ersatzteilmarkt und macht nur 1,1 % der gesamten Neuherstellung aus. Diese Methode wird jedoch zunehmend als entscheidend für die Erreichung der Klimaziele und die Förderung einer Kreislaufwirtschaft angesehen, da sie die Ressourcenknappheit abschwächt.

Diese erfolgreiche Integration zeigt, dass es möglich ist, wiederaufbereitete Komponenten direkt in die Produktionslinien von Neufahrzeugen zu integrieren. Dieser Schritt könnte die Praktiken der Industrie in Richtung einer nachhaltigeren Arbeitsweise ohne Qualitätseinbußen erheblich verändern.

"Diese Forschungsarbeit liefert den ersten Beweis dafür, dass die nahtlose Integration von Fertigungs- und Wiederaufbereitungsvorgängen in zukünftigen Fertigungsunternehmen machbar ist, um zirkuläre Fertigungssysteme zu entwickeln, die weniger Ressourcen verbrauchen, weniger Emissionen produzieren und weniger kosten, ohne Kompromisse bei Qualität und Leistung einzugehen", sagt Farazee Asif, Assistenzprofessor an der KTH.

Quelle: Scania