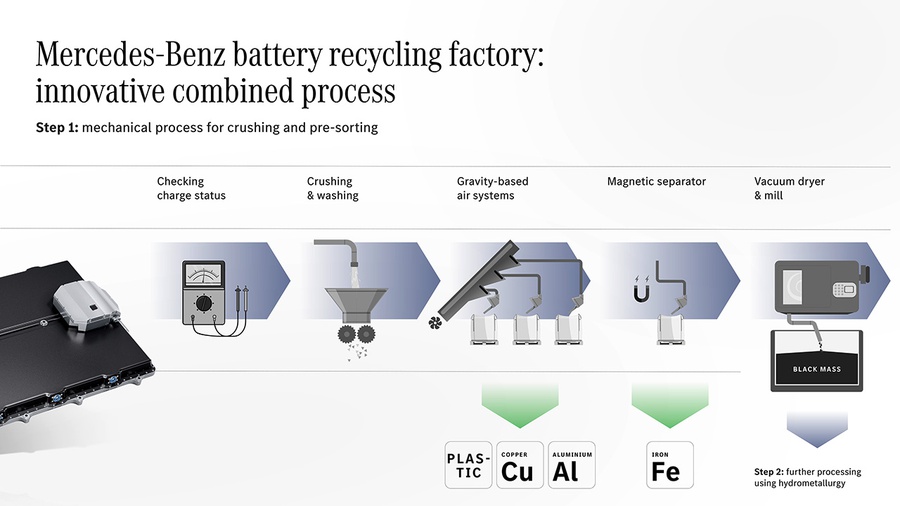

Відкрите в результаті "двозначних інвестицій у розмірі мільйонів євро" підприємство в Куппенгаймі на півдні Німеччини охоплює всі етапи - від подрібнення модулів акумуляторних батарей до сушіння та перероблення активних матеріалів акумуляторних батарей з використанням комплексної концепції механіко-гідрометалургійної переробки.

У результаті механічного процесу відбувається сортування пластику, міді, алюмінію та заліза. Цінна і дефіцитна сировина, така як літій, нікель і кобальт, може бути відновлена у спосіб, який підходить для використання в нових батареях для майбутніх повністю електричних автомобілів Mercedes-Benz.

Повідомляється, що це перший подібний досвід для власного підприємства автовиробника і важлива віха на шляху до підвищення стійкості сировини завдяки очікуваному рівню вилучення понад 96% матеріалів.

Річна потужність заводу становить 2500 тонн. Перероблені матеріали можуть бути використані для виробництва понад 50 000 нових акумуляторних модулів на рік.

Mercedes-Benz також заявляє, що гідрометалургійний процес менш енергоємний порівняно з усталеною пірометалургійною системою в Європі. Як і всі виробничі майданчики Mercedes-Benz, завод із переробки працює в режимі нульового викиду вуглецю, чому сприяють на 100% "зелена" електроенергія і сонячні панелі на даху будівлі площею 6800 м2.

Нові процеси вилучення та повторного перероблення матеріалів акумуляторів були розроблені у співпраці з технологічним партнером Primobius і науково-дослідними інститутами Німеччини. За словами Mercedes, завод створює справжню економіку замкнутого циклу.

"Як піонер у галузі автомобілебудування, перший в Європі інтегрований завод з переробки акумуляторів з механіко-гідрометалургійним процесом знаменує собою важливу віху на шляху до підвищення стійкості сировини. Разом із нашими партнерами з промисловості та науки ми посилаємо потужний сигнал інновацій для стійкої електромобільності та створення доданої вартості в Німеччині та Європі", - заявив голова правління Mercedes-Benz Group AG Ола Калленіус.

Джерело: Mercedes-Benz