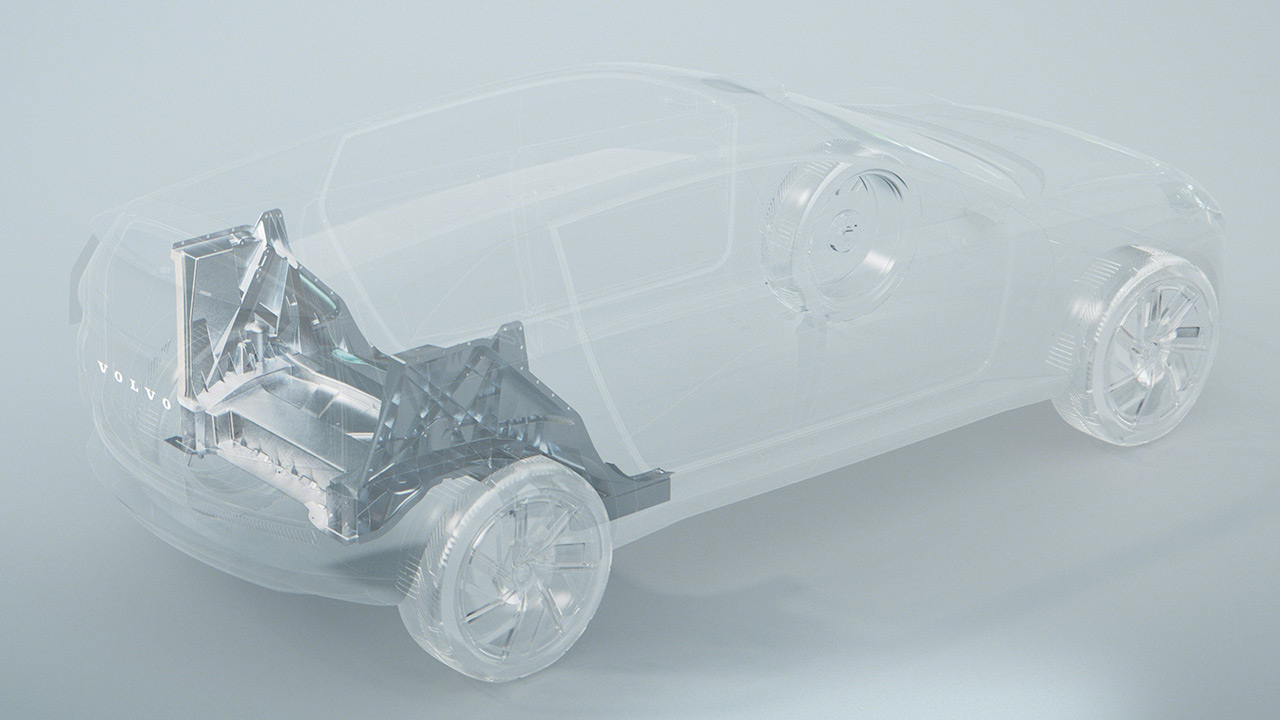

Bei dieser innovativen Produktionsmethode, die bereits von Tesla eingesetzt und von Toyota in Erwägung gezogen wird, werden große Einzelteile für Fahrzeuge mithilfe einer Druckgussform hergestellt, die geschmolzenes Metall in Form gießt. So könnte beispielsweise der hintere Bodenbereich künftiger Modelle aus einem einzigen Aluminiumteil gefertigt werden, wodurch etwa 100 bisher verwendete Teile ersetzt würden. Mit diesem Verfahren kann das Gewicht um 50 % und die Anzahl der Schweißnähte um 84 % reduziert werden.

Erik Severinson, Leiter der Abteilung Strategie und Programmmanagement bei Volvo, erläuterte die Strategie von Volvo für die Zukunft: "Bis 2030 haben wir uns verpflichtet, vollständig elektrisch zu fahren, und bis dahin müssen wir unser gesamtes Produktportfolio überarbeiten, um für alle unsere Kunden elektrische Optionen anbieten zu können. Und das erfordert bis 2030 eine Menge neuer Autos." Einzelheiten darüber, welche Modelle diese Plattform zuerst nutzen werden, wurden jedoch nicht bekannt gegeben.

Ein wahrscheinlicher Kandidat für die Nutzung von SPA3 ist das potenzielle Modell EX60. Dieses Modell wäre eine Ergänzung zu Volvos elektrischem SUV-Angebot, da es derzeit keine elektrische Version des beliebten XC60 gibt. Die Einführung wird für das Jahr 2025 erwartet.

Aus Gründen der Qualitätskontrolle wird Volvo zunächst neues, gepresstes Aluminium für den Prozess verwenden, prüft aber die Verwendung von recyceltem Metall in der Zukunft - oder sogar die Einfuhr von fertigem Aluminium.

Die riesige Mega-Gießmaschine, die Volvo gebaut hat, kann eine einzelne Heckschale in etwa 120 Sekunden gießen, und wenn zwei parallel laufen, kann sie die Anforderungen der Produktionslinie erfüllen und etwa 60 Autos pro Stunde produzieren.

Das Unternehmen plant, das Mega-Casting-Verfahren auch in einem neuen Werk einzusetzen, das derzeit in der Slowakei gebaut wird, und es könnte bei Bedarf auch in anderen Werken weltweit eingeführt werden.

Quelle: Autocar